| トップ>Triumph Spitfire MK4 再開編>>全塗装の準備 その5(2009年12月) |

| ☆英国車のボディ製作技術の問題か? | |

|

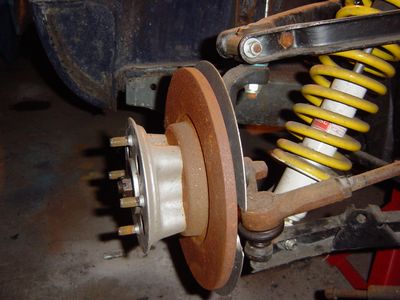

毎週、少しづつですが、こつこつとした作業を続けています。 塗装の剥離で一番大変なのは、サンダーなどの電動工具で処理できない、細かい部分の作業です。 運転席とエンジンルームを隔てる鉄板部分の剥離作業にはタイヤが邪魔なので、ホイールを外しました。 数年前にリペアが完了したサスペンション回りですが、放置により、新品で組み付けておいたローターや タイロッドエンドの表面は錆びで覆われてしまっています。(あ~、もったいない!) 剥離してみたところ、思いっきり厚塗りしたパテの下は、なにやら鉄板が酷い状態になっています。 凹みや穴などがあり、ぶつけた補修痕かな?と思ったのですが、位置的には何かがぶつかるような部分ではありません。 よく見てみると、どうやらボディの鉄板パーツの接合痕のようなんですね。 この頃の車のボディは現代のように1枚の鉄板をプレスして成型するのではなく、部分部分のパーツを作り、それを溶接して作り上げています。 英国の古い車ではよくあることですが、精度が低くてボディパーツのサイズが合っていなかったのでは?と思われます。 日本であれば板金の職人さんが鉄板を叩いて綺麗に形状を合わせてから溶接するんでしょうが、あの国には日本のような板金技術が無いとか。 たぶん、接合面の合わない箇所を無理やり鉄板を叩き曲げただけで溶接したのではないでしょうか?。 | |

| ホイールを外しました。新品だったローターとタイロッドエンドは錆びだらけに・・・ ハブやアームは塗装してあったので綺麗なままです。 | 厚塗りパテの下にはボディパーツの接合面が。溶接痕を見てもかなりいい加減な作業で作られたようです。 |

|

|

| ☆細かい部分のパテも全て落とし、穴は半田で塞ぐ | |

|

パテを全て剥がすのは大変でした。 電動工具が使えない細かい箇所、枠の裏側や小さな凹み部分に削り残る塗装やパテを剥がすには、 スクレイパーの角やマイナスドライバーの先など、細くて鋭利なモノでひらすらガシガシと削り落とすしかありません。 これがとにかく時間がかかり、非常に根気と集中力を要する作業ですね。 全部を削り終わったあと、凹んでいる部分は後でパテ生めで成型しますが、小さな穴の開いている箇所は半田で塞ぎました。 | |

| こういった入り組んだ箇所や凹みに残るパテや錆びを落とすのが大変なんです。 | ぽっかり空いた穴は、穴の淵に上下から少しづつ半田を積んでいき、面を形成して塞ぎ、表面を研磨します。 |

|

|

| 以前、やりかけのままだったワイパーモーターの台座面の穴塞ぎも綺麗に出来ました。 | |

|

|